Strevelinsvej 12 DK-7000

Fredericia, Denmark

Manifolds: Kundetilpassede Løsninger

25/02/2022

Ventiler og tilbehørManifolds er blokke, der er sammensat af et bestemt antal ventiler, hvis formål er at styre og regulere flowet af forskellige væsker, som bevæger sig gennem et produktionsanlæg.

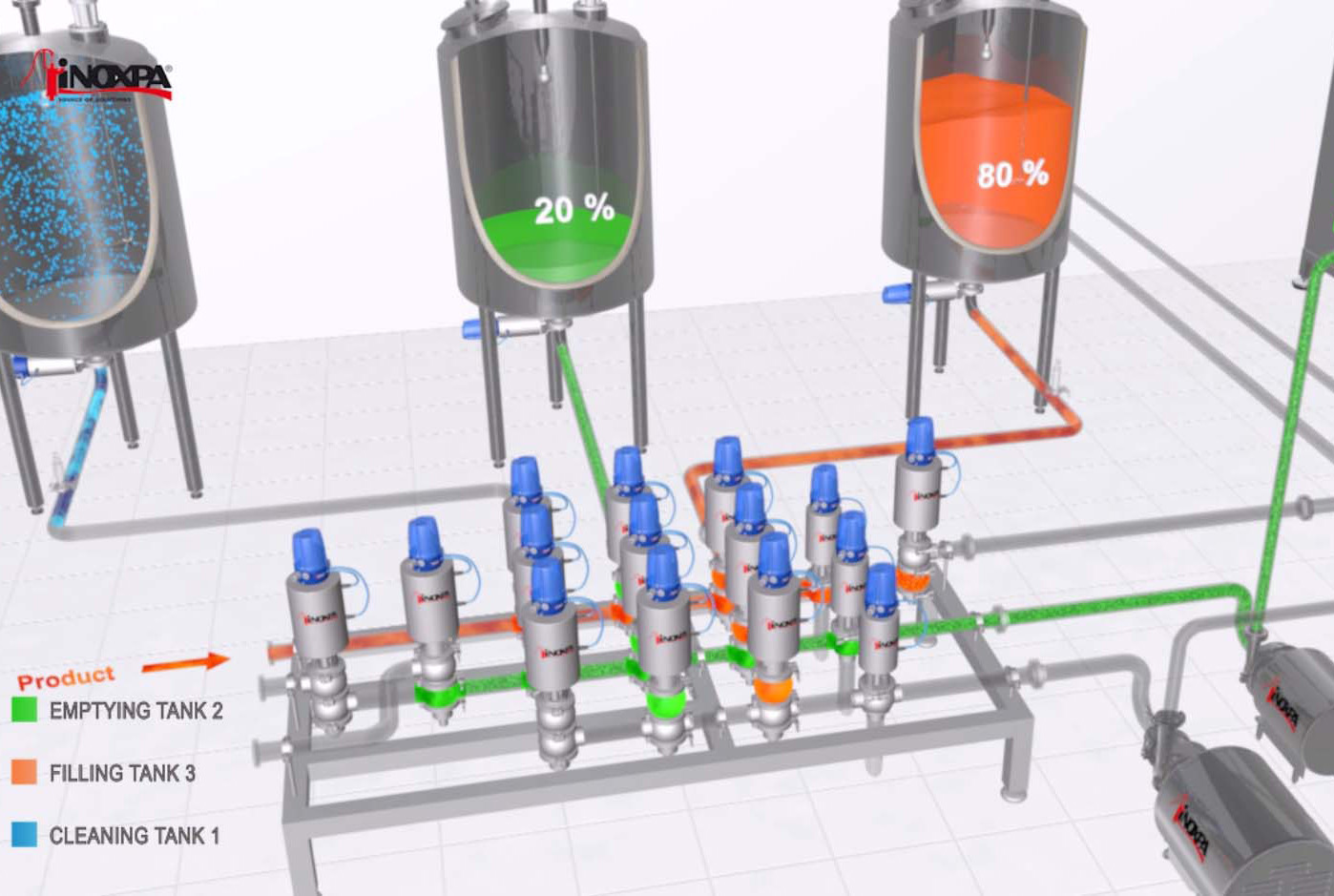

Manifoldene kontrollerer disse flows ved samtidigt at åbne og lukke ventilerne i blokken og dermed tillade eller afbryde passage af forskellige produkter gennem forskellige linjer. Dette gør det muligt at udføre forskellige handlinger samtidigt, dvs. en tank bliver fyldt med et produkt, mens den næste tank tømmes for et andet produkt på en anden linje, og en tredje tank rengøres med CIP.

Det er et kritisk punkt i anlægget, hvor linjer og forskellige produkter krydser hinanden, og derfor skal de ventiler, der regulerer denne trafik, beskytte mod mulig kontaminering af de forarbejdede produkter med andre produkter eller rengøringsvæsker (CIP) og have et specifikt design og mekanismer med dobbeltsæde og dobbelttætning, som forhindrer en eventuel blanding.

Ventiler med denne type egenskaber falder ind under begrebet blandingssikre ventiler, også kaldet ”mixproof”. Takket være deres konstruktion er de forsynet med dobbelttætninger, som skaber et såkaldt ”lækagekammer”, der forbindes til ydersiden gennem akslens inderside.

Hvis en af de to tætninger beskadiges, vil lækagen – grundet trykforskellen mellem indersiden af rørene og den udvendige side – finde sted i dette kammer og trænge udad, hvilket betyder, at den kan konstateres rent visuelt og derefter undersøges og repareres, således at man undgår kontaminering og blanding af produkter fra de to berørte linjer.

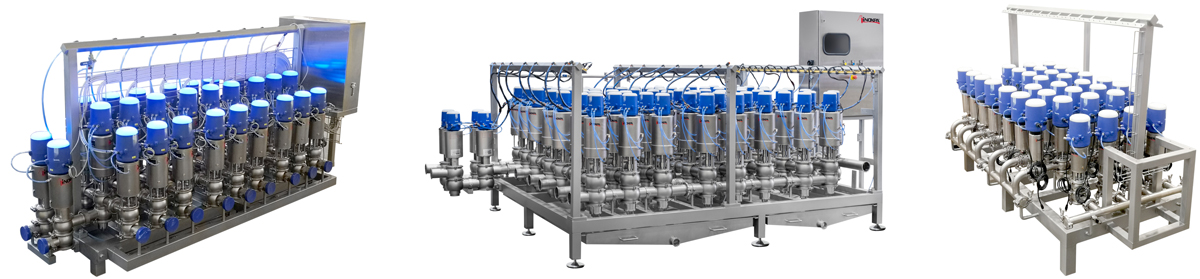

Størrelsen af manifoldene og antallet af ventiler bestemmes af antallet af funktioner, der skal udføres samtidigt, hvilket kræver en linje for hver funktion, ganget med antallet af tanke, der skal betjenes.

Alt dette gør hver manifold til et skræddersyet produkt, der er tilpasset den enkelte kundes processystem, den krævede anvendelse, antallet af linjer eller typen af ventiler til anvendelsen.

Manifoldene er derfor unikke produkter, der er udviklet af et ingeniørteam på baggrund af de enkelte kunders krav gennem et komplekst projekt med forskellige specifikke faser, indtil det endelige produkt er færdigt.

FORDELE VED MANIFOLDS

Manifolds fungerer bedre end individuelle ventiler eller gammeldags paneler med bøjninger og forbindelser. Deriblandt kan vi fremhæve:

.Automatisering fra kontrolpanel

.Lavere energiforbrug

.Øget effektivitet: reducerer tid og omkostninger til rengøring og vedligeholdelse

- Det kompakte og pladsbesparende design reducerer installationsomkostninger samt omkostningerne til rengøring og vedligeholdelse af linjerne.

- Der er færre rørforbindelser og derfor mindre risiko for lækager.

- Væskebanerne er også kortere, hvilket reducerer tryktab.

- Større effektivitet end spredte ventiler eller gammeldags paneler med bøjninger og forbindelser.

- Automatisering via et kontrolpanel og kontrolhoveder forbedrer kontrollen og effektiviteten og reducerer potentielle fejl.

- Reduceret energi- og luftforbrug.

- Centralisering gør det muligt at udføre flere operationer på et mindre område og på samme tid.

KOMPONENTER I EN MANIFOLD

En manifold er en enhed af forskellige elementer, strukturer og systemer, der designes og kombineres ud fra specifikke retningslinjer.

Den består af et chassis eller fundament med justerbare ben, hvorpå resten af komponenterne monteres: ventilmatrice, rør med tilslutninger, lufttilslutninger, kabelføringer, bakker til opsamling af produkt, gangbroer i tilfælde af store anlæg samt eltavler.

Manifolds installeres almindeligvis i fødevare- eller lægemiddelindustrien, og derfor er de anvendte materialer af høj kvalitet og kompatible med de produkter, de skal anvendes til.

Alle komponenterne er fremstillet af rustfrit stål 304, og alle dele, der er i kontakt med produktet, er fremstillet af 316L, da de er korrosionsbestandige og har glatte og polerede overflader for at undgå rester af kontaminering og lette rengøringen.

FASER I KONSTRUKTIONEN AF EN MANIFOLD

SPECIFIKATIONER OG P&ID

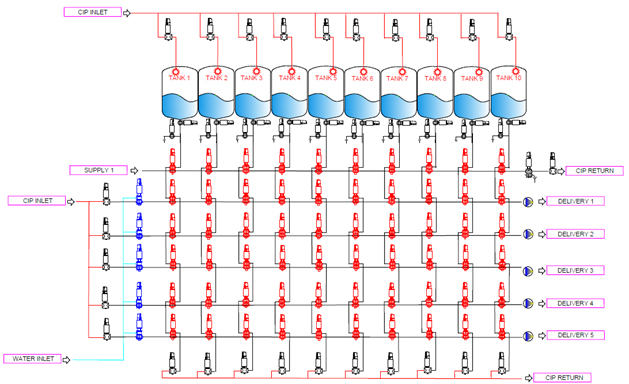

Kunden udvikler og leverer en række krav og specifikationer på grundlag af sine behov. Dette omfatter antallet af linjer, antallet af handlinger, der skal udføres, type af ventiler i hvert enkelt tilfælde, ventilautomatisering og -styring, adgang til vedligeholdelse, luft- og eltilslutninger, dimensionering osv.

Disse krav afspejles i et P&ID, som enten leveres af kunden og efterfølgende overvåges af INOXPAs ingeniørteam, der foreslår eventuelle mulige forbedringer, eller INOXPA udarbejder et P&ID på grundlag af de krav og behov, som kunden har fremsendt, som efterfølgende gennemgås og aftales med kunden.

TILBUD OG MATERIALELISTE

Når det er defineret i P&ID, udarbejdes et detaljeret tilbud med alle de elementer, der udgør manifolden, dens fremstilling, automatisering, transport og idriftsættelse, hvis ønsket.

Dette tilbud gennemgås derefter med kunden for godkendelse.

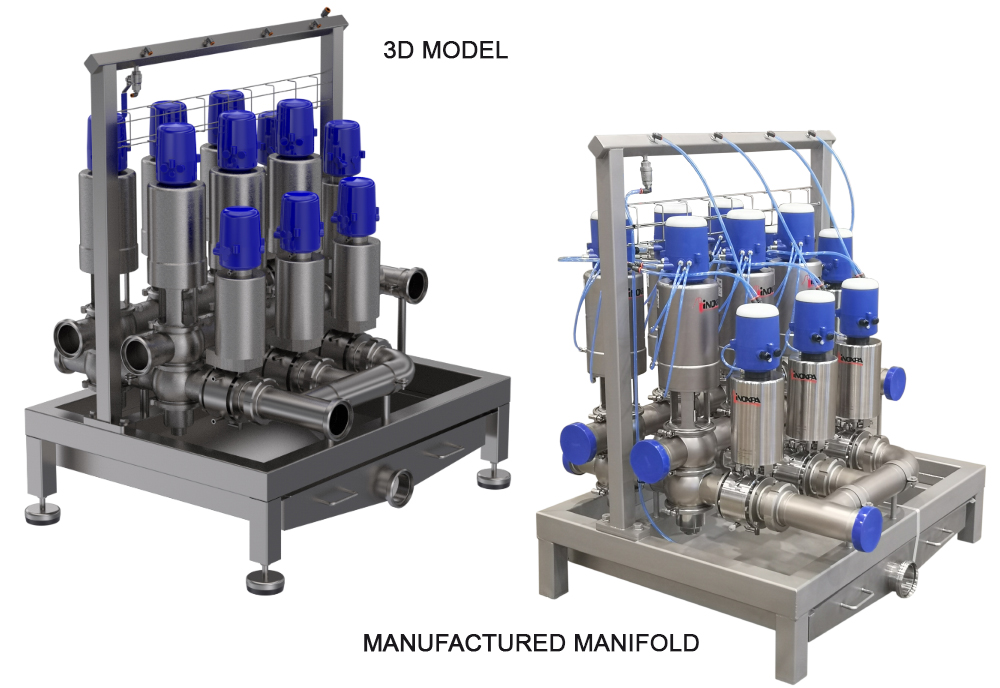

DESIGN- OG 3D-FASE

INOXPA har stor erfaring med denne del af projektet og anvender de bedste computerværktøjer til modellering, hvilket garanterer det endelige resultat, undgår eventuelle fejl samt giver en meget realistisk finish.

Dette giver os mulighed for at lave en praktisk taget reel model af det endelige resultat, hvilket giver kunden mulighed for en sidste visuel vurdering, inden fremstillingsprocessen påbegyndes.

FREMSTILLING

Fremstillingen udføres under strenge kontrolforanstaltninger af højt kvalificeret personale, der overvåger alle de faktorer, der indgår i processen, såsom udvidelse og sammentrækning, svejsetolerancer, tryk mv.

Chassis, ventilmatrice, lufttilslutninger, bakker til opsamling af produkt, gangbroer for nem vedligeholdelse, elektricitetsforsyning, kontrolpanel, rørtilslutninger,... alle komponenterne fremstilles og monteres med præcision og kontrolleres efterfølgende.

Alt arbejde dokumenteres for at sikre overholdelsen af de forskellige gældende industristandarder, og efter færdiggørelsen sendes manifolden til testområdet, hvor den undergår en kontrol, der omfatter alle komponenter og den samlede ydeevne, inden den endelige godkendelse gives.

Slutteligt beskyttes og pakkes manifolden til transport, og hvis kunden ønsker det, udføres installation og idriftsættelse på selve anlægget, hvormed udviklingen af projektet er fuldendt.

Kontakt os

Flere nyheder

-

29/01/2026

29/01/2026PIG produktgenvindingssystemer: Bæredygtige besparelser

INOXPA’s PIG systemer genvinder op til 98 % af produktet, reducerer vandforbruget og optimerer industrielle processer med automatiseret teknologi.

Udstyr -

27/10/2025

27/10/2025Oplev INOXPA’s Partner Portal: effektivitet, enkelhed og kontrol

Vi præsenterer Partner Portalen – en platform designet til at gøre tovejskommunikationen mellem kunder og INOXPA nemmere.

-

25/09/2025

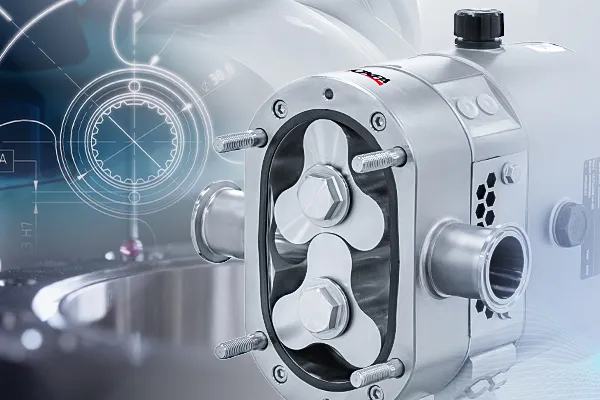

25/09/2025UltiLobe: den ultimative lobepumpe

UltiLobe er den nye generation af hygiejnisk designede lobepumper, der udvider INOXPA's sortiment af positive fortrængningspumper.

Pumper